Auteur

Article

Détecteurs Cryogéniques :

l’expertise du CSNSM

Détecteurs cryogéniques : l’expertise du CSNSM

Détecteurs cryogéniques : l’expertise du CSNSM

L’observation du rayonnement fossile dans la gamme spectrale millimétrique est essentielle pour la compréhension de l’évolution de notre univers et l’élaboration du modèle standard cosmologique actuel.

A la suite des trois expériences spatiales phares COBE, WMAP et PLANCK, le CSNSM démarre la fabrication d’une série des détecteurs bolométriques qui permettront une mesure très précise du fond diffus cosmologique (CMB) et plus particulièrement de la cartographie de sa polarisation.

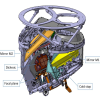

C’est dans le cadre de l’expérience internationale QUBIC que ces détecteurs seront déployés à partir de 2018 sur le sol Argentin de la province de Salta.

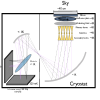

QUBIC utilisera une technologie unique au monde basée sur le principe de l’interférométrie bolométrique, ce qui permet de réduire sensiblement les effets systématiques de mesure tout en gardant une grande sensibilité au signal.

Le premier module de QUBIC sera composé de deux plans focaux pour une observation simultanée du ciel à 150 et 220GHz (voir figure de principe ci-dessous).

|

|

|

| Principe QUBIC | Vue CAO | Crysotat Eclaté |

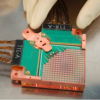

Chaque plan focal sera couvert par un assemblage de quatre matrices de 248 pixels, refroidies à 300mK par un cryostat 3He (voir photos ci-dessous). L’utilisation des basses températures est nécessaire pour réduire le niveau de bruit intrinsèque aux bolomètres aux environs de 10-17 W/sqrt(Hz), et permettre une mesure limitée par les fluctuations statistiques du flux lumineux venant du ciel (bruit de photons).

|

|

|

|

| Plan focal total |

1/4 plan focal |

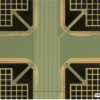

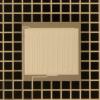

Détails grille bolomètre | Détails centre TES QUBIC |

L’idée originale du développement de matrices TES constituées de film mince d’alliage de NbSi est le fruit d’ études plus fondamentales sur la transition métal/isolant et la transition supra/normal porté par L. Dumoulin et l’équipe de physique du Solide du CSNSM .

La mise au point des détecteurs pour QUBIC est l’aboutissement d’un travail de plusieurs années de R&D menée par le CSNSM et utilisant les moyens de fabrication du laboratoire ainsi que de la centrale de technologique de micro-fabrication du C2N d’Orsay.

Les matrices sont fabriquées à partir des substrats SOI (Silicon On Insulator) de 3 pouces, disponibles commercialement et compatibles avec l’ensemble des machines utilisées en production. La longueur d’onde des photons à détecter induit une taille des pixels inhabituellement grande, qui est de 3mm dans cette expérience.

Au cœur de chaque pixel nous trouvons un senseur thermique TES (Transition Edge Sensor) réalisé par évaporation sous vide d’un alliage supraconducteur en NbSi. L’absorption de lumière se fait dans une grille en Palladium de 10nm d’épaisseur, placée dans une cavité quart d’onde afin d’optimiser le rendement quantique du détecteur.

A la fin du procédé de fabrication, les pixels sont gravés en forme de membranes suspendues, ce qui permet d’atteindre la sensibilité ainsi que le temps de réponse requis pour QUBIC, de l’ordre de 10ms. La réalisation fiable et reproductible d’une telle architecture est nécessaire à l’élaboration des matrices pour l’instrument final de QUBIC et demande un savoir faire très pointu en micro-fabrication. Les différentes étapes de réalisation de ces matrices sont décomposées en fin d’article est permettent d’apprécier l’étendue des expertises indispensables pour la réalisation de ces capteurs.

L’IN2P3 joue un rôle « leader » dans la collaboration QUBIC avec la participation de trois de ses laboratoires : l’APC, le LAL et le CSNSM

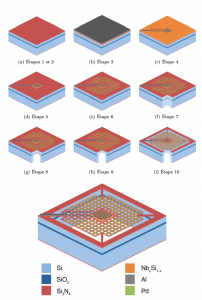

En premier lieu, on fait l’acquisition de wafers vierges de 3 pouces. Ces wafers sont des SOI (Silicon On Insulator), c’est-à-dire qu’au lieu d’être en silicium brut, ils contiennent une fine couche d’isolant en SiO2 d’un micron d’épaisseur.

Cette couche de silice est prise en sandwich entre une couche mince de silicium (5 μm) et une autre beaucoup plus épaisse (400 ou 500 μm). Ce wafer sert uniquement de support mécanique à la réalisation de toutes les autres étapes et au maintient de l’ensemble, il n’intervient pas activement dans le fonctionnement d’un bolomètre, à part pour sa thermalisation avec la température de bain. En revanche c’est l’épaisseur de ces couches qui matérialise la distance entre l’absorbeur et le backshort.

Par LPCVD, la membrane en Si3N4 est déposée à la commande avec une très faible contrainte (ultra-low stress) sur toute la surface du wafer. La faible contrainte est censée assurer la bonne répartition des forces de tension lors du dépôt pour minimiser la casse au moment de la libération des membranes. La couche a une épaisseur de 500 nm et le procédé est tel qu’elle est déposée sur les deux faces du wafer, même si seule la face avant (du côté de la couche finede silicium) est utile.

Les wafers sont livrés au CSNSM. Par évaporation au canon à électrons, on dépose en pleine plaque face avant (du côté fin du silicium) une épaisseur de 30 nm de NbxSi1−x qui deviendra plus tard le thermomètre. Puis, dans la foulée et dans la même machine sans casser le vide, on évapore aussi une couche d’aluminium de 200 nm sur l’ensemble de l’échantillon, par dessus celle de NbxSi1−x. Cette couche d’aluminium servira par la suite à toute l’alimentation électrique de la matrice : électrodes des thermomètres, routage desservant chaque pixel, plots de connexion.

On effectue une première lithographie sur la couche d’aluminium puis on l’attaque par gravure humide où il n’est pas masqué, à l’issue de quoi apparait le réseau des fils. La résine résiduelle est éliminée à l’acétone.

C’est au tour de la couche de NbxSi1−x d’être lithographiée (le masque en résine créé ayant pour motif les thermomètres) puis d’être gravée, cette fois ci par RIE ou éventuellement au XeF2 jusqu’à l’affleurement de la membrane de Si3N4 tout autour. La couche est ensuite également nettoyée de sa résine à l’acétone.

À la fin de cette étape, il est possible de pratiquer des tests électriques à température ambiante pour vérifier l’état du routage

Une troisième lithographie est effectuée sur la membrane pour la réalisation de la grille absorbante. Par dessus cette couche de résine, l’absorbeur est déposé par évaporation sur une épaisseur de 10 nm pour le palladium. La grille est ensuite dégagée par lift-off dans un bain d’acétone.

On dispose à ce stade de toutes les couches servant aux différents éléments des pixels (thermomètres, pistes électriques, absorbeur). Il reste encore à structurer la membrane et la libérer pour effectuer le découplage thermique.

Pour cela, on retourne le wafer et on effectue une quatrième lithographie sur la face arrière, à l’aplomb des dépôts réalisés en face avant grâce à un aligneur double-face. La résine utilisée ici doit être épaisse car elle est conservée pour

différentes étapes de gravure. Le motif de la résine déposée est une trame, une grille carrée dont les trous sont de la taille du pixel qui sera ultérieurement suspendu.

On fait aussi apparaître le contour carré de la future matrice découpée dans le wafer. Ce masque de résine sert dans un premier temps à retirer sur la face arrière par RIE la couche inutile de Si3N4 qui se trouve sous le pixel.

Puis, avec la même résine, l’échantillon est placé dans le bâti de gravure ICPRIE. Ce dernier étant prévu pour un wafer de 4 pouces, l’échantillon est collé côté face avant à un wafer-tampon de 4 pouces via une graisse thermique.

Lors de l’étape de gravure, l’échantillon peut chauffer beaucoup, c’est pourquoi il est capital de bien thermaliser l’échantillon avec le support refroidi à l’hélium de l’ICP (on rappelle qu’un recuit des thermomètres aurait pour effet de baisser

leur température critique et pourrait durcir les résines).

Ensuite, par D‑RIE, la couche épaisse de silicium est retirée sous le pixel. Cette technique a généralement

tendance à attaquer les échantillons de manière légèrement inhomogène : les pixels situés en périphérie sont gravés 5 à 10 % plus vite que ceux du centre, et la vitesse générale de gravure peut varier d’une matrice à l’autre. La

fine couche d’isolant en silice présente dans l’épaisseur du wafer de départ se grave beaucoup moins vite que le silicium. Elle sert donc de couche d’arrêt à la gravure qui permet d’égaliser l’épaisseur restante sous les membranes.

Quand la gravure profonde est terminée dans toutes les zones de la matrice, on grave alors la couche d’arrêt d’un micron de silice dans le même bâti mais sans D‑RIE, par une autre recette. Comme l’épaisseur considérée est négligeable

comparée aux 400 ou 500 μm de la couche épaisse de silicium, la gravure de la silice est homogène sur les différents pixels. Les résidus des polymères de passivation sont ensuite nettoyés à la RIE ainsi que la graisse thermique à

l’isopropanol et la résine à l’acétone.

Une fois l’échantillon nettoyé, on retourne une nouvelle fois le wafer pour une cinquième lithographie, sur la face avant. Celle-ci est particulièrement délicate car elle délimite les zones à ajourer de la membrane en Si3N4 (et le contour

général de la matrice). La couche en Si3N4 est ensuite gravée par RIE. À l’issu de cette étape, la membrane est évidée dans le maillage de l’absorbeur, et les bras de suspension de l’ensemble absorbeur/thermomètre sont mis à nu. En

revanche, tout est encore maintenu par une couche de 5 μm de silicium du wafer vierge de départ. La matrice est quant à elle découpée à sa forme carrée finale.

La dernière couche de résine est conservée en guise de protection, puis le silicium restant est gravé par face avant au XeF2. Comme la gravure est sèche et isotrope, elle arrive à passer sous le pixel par les ajours dans la membrane.

C’est à ce moment que les membranes sont entièrement libérées, il s’agit donc d’une étape particulièrement critique et délicate.

Ce n’est pas la nature du procédé en lui-même mais le fait de retirer le support de silicium qui peut révéler

des contraintes plus ou moins fortes sur les membranes (dépendant également, entre de nombreux autres paramètres, des dépôts et des gravures des couches précédentes) et les fragiliser.

Les derniers résidus de résine sont supprimés à l’aide d’un délaquage au plasma 02, tout nettoyage par voie humide étant proscrit pour ne pas fragiliser davantage les structures suspendues par des forces capillaires lors d’un séchage. Les

matrices de 248 pixels sont alors terminées et prêtes à être intégrées pour des tests à température cryogénique.

Informations issues de la thèse de Camille Perbost (Matrices de bolomètres supraconducteurs pour la mesure de la polarisation du fond diffus cosmologique : application à l’expérience QUBIC)